使用Okamoto机械的研磨机和磨轮,配合Nitto半导体的研磨胶带和贴膜撕膜设备,可实现不同规格的晶圆减薄需求。

1. 工艺流程概述

晶圆背面减薄工艺主要包括以下几个步骤:

1. 晶圆清洗

2. 研磨胶带贴附

3. 晶圆背面减薄

4. 研磨胶带去除

5. 最终清洗与检测

2. 详细工艺流程

2.1 晶圆清洗

目的:去除晶圆表面的污染物和颗粒。

设备:超声波清洗机

清洗液:去离子水、异丙醇(IPA)

步骤:

1. 将晶圆放入超声波清洗机中。

2. 使用去离子水和IPA进行清洗,时间约为5-10分钟。

3. 用氮气吹干晶圆。

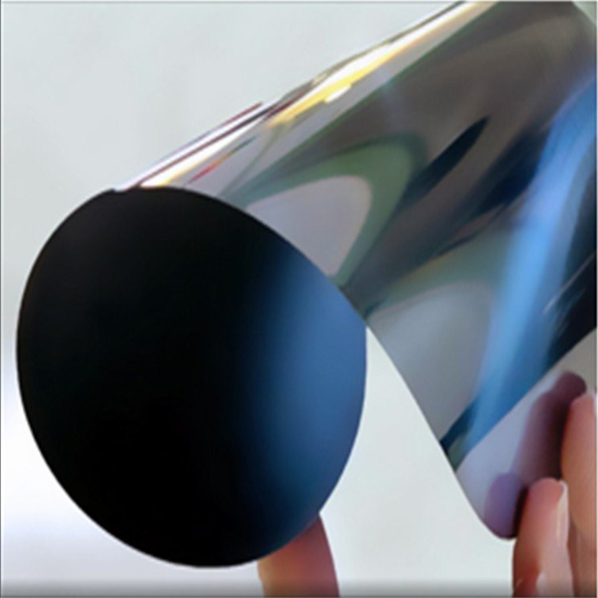

2.2 研磨胶带贴附

目的:保护晶圆正面电路在减薄过程中不受损伤。

材料:日东(Nitto)研磨胶带

设备:日东(Nitto)贴膜机

步骤:

1. 选择适合晶圆尺寸的日东研磨胶带。

2. 使用日东贴膜机将研磨胶带均匀贴附在晶圆正面。

3. 确保研磨胶带无气泡、无皱褶。

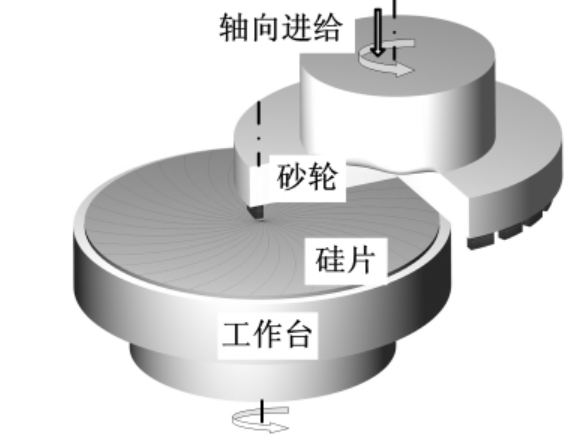

2.3 晶圆背面减薄

目的:将晶圆背面减薄至所需厚度。

设备:冈本(Okamoto)研磨机

磨轮:冈本(Okamoto)磨轮

参数:

研磨压力:根据晶圆材料和厚度调整

研磨速度:根据设备规格和工艺要求调整

冷却液:去离子水或专用冷却液

步骤:

1. 将贴有研磨胶带的晶圆固定在研磨机上。

2. 设置研磨参数,启动设备进行减薄。

3. 实时监控厚度,确保达到目标厚度。

2.4 研磨胶带去除

目的:去除研磨胶带,恢复晶圆正面电路。

设备:日东(Nitto)撕膜机

材料:日东(Nitto)撕膜胶带

步骤:

1. 将减薄后的晶圆放入日东撕膜机。

2. 使用适当的溶剂或热风去除研磨胶带。

3. 确保研磨胶带完全去除,无残留。

2.5 最终清洗与检测

目的:去除减薄过程中产生的颗粒和污染物,进行最终检测。

设备:超声波清洗机、检测设备

清洗液:去离子水、IPA

步骤:

1. 将晶圆放入超声波清洗机中进行最终清洗。

2. 用氮气吹干晶圆。

3. 使用检测设备进行厚度、表面粗糙度、缺陷等检测。

3. 设备与材料选择

- 研磨胶带:日东(Nitto)研磨胶带,型号根据晶圆尺寸和工艺要求选择。

- 贴膜机:日东贴膜机,型号根据晶圆尺寸和工艺要求选择。

- 撕膜机:日东撕膜机,型号根据晶圆尺寸和工艺要求选择。

- 研磨机:冈本(Okamoto)研磨机,型号根据晶圆尺寸和减薄要求选择。

- 磨轮:冈本磨轮,型号根据晶圆材料和厚度要求选择。

4. 工艺参数优化

研磨压力与速度:根据晶圆材料和厚度进行优化,确保减薄均匀且无损伤。

冷却液:选择适合晶圆材料的冷却液,确保工艺稳定。

5. 质量控制

厚度控制:使用厚度测量仪实时监控减薄过程中的厚度变化。

表面粗糙度控制:使用表面粗糙度仪检测减薄后的表面质量。

缺陷检测:使用缺陷检测设备检测晶圆表面的缺陷和污染物。

通过以上工艺流程和方案,结合日东研磨胶带、贴膜机、撕膜机和冈本研磨机、磨轮的优势,可以实现高效、高质量的晶圆背面减薄。工艺参数的优化和质量控制是确保最终产品符合要求的关键

地址:上海市青浦区华隆路1777号E栋905A

邮箱:jay@kindaku.com